技術情報

熱処理により鋼の性質が変化するしくみ

熱処理とは、主に金属材料に対し行われる加熱や冷却などのことで、強度や靭性、硬さといった性質を変化させるために行うものです。一言に加熱、冷却と言っても、どの程度の温度まで加熱するか、またどれくらいの速度で冷却するかによって、得られる性質が異なるため、目的の性質に合わせた加熱、冷却を行わなければなりません。

今回のコラムでは熱処理について簡単にご紹介いたします。

鉄は不思議な元素

鉄は温度によって結晶構造が変わる不思議な元素です。常温ではフェライトと呼ばれる組織を呈し、その結晶構造は体心立方格子となっています。これが911℃を超えるとオーステナイト呼ばれる組織に変化し、結晶構造は面心立方格子となります。さらに1,392℃越え、

1,536℃までの液体になる手前の温度帯ではデルタフェライトという組織となり、また体心立方格子に戻ります。

温度 | 結晶構造 | 組織 |

~911℃ | 体心立方格子 | フェライト |

911~1392℃ | 面心立方格子 | オーステナイト |

1392~1536℃ | 体心立方格子 | デルタフェライト |

このように、温度によって結晶構造がコロコロと変わる元素は多くなく、そういう意味で鉄は不思議な元素と言えます。熱処理はこの鉄が温度により結晶構造が変化する仕組みを上手く利用して行われるものであり、鉄鋼材料が加熱や冷却の仕方により様々な性質を得ることができるのも、こういった鉄の特性によるものなのです。

結晶構造が変化することによって変わる鉄の性質

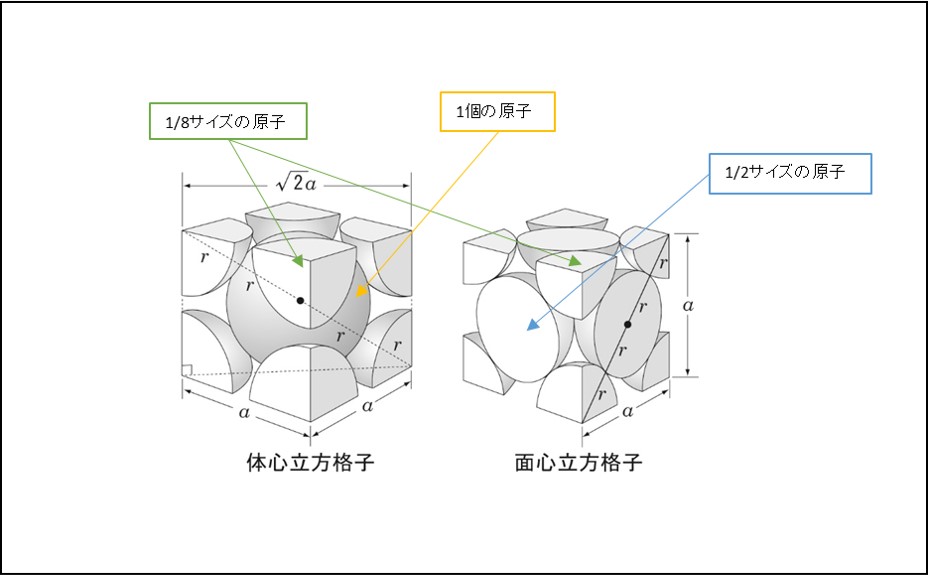

上述の通り、鉄は常温で体心立方格子という結晶構造であるにもかかわらず、911~1,392℃という温度になると面心立方格子へと変化します。熱処理はこの変化特性を上手く利用して行われていると述べましたが、まずはこの2つの結晶構造がどのように違うのか見てみましょう。

結晶構造 | 単位格子に属する原子数 | 充填率 | 格子定数 a (格子の1辺の長さ) | 鉄原子の半径r |

体心立方格子 | 2 | 68% | 0.287nm | 0.124nm |

面心立方格子 | 4 | 74% | 0.358nm |

体心立方格子は格子の中心に1つの原子、隅角に8つの原子がある結晶構造です。隅角にある8つの原子は丸々1つの原子ではなく、隣り合う格子と共有しあっているため、サイズは1/8となっています。これらから1つの格子に存在する原子数は中心の1つと8つの隅角にある1/8の大きさの原子をすべて合わせた2個となります。

1個 + 1/8×8個 = 2個

一方の面心立方格子は、1/2サイズの原子が各面に一つずつの計6個、1/8サイズの原子が隅角に8個存在する結晶構造です。同様に原子数を計算すると4個となります。

1/2×6個 + 1/8×8個 = 4個

一見すると本当に倍の量の原子が格子内に入るのか?と思いますが、結晶構造が変わることで格子の1辺の長さ(格子定数)も長くなっており、結果的に格子の大きさ自体が変わっています。体心立方格子の格子定数は0.287nm、面心立方格子の格子定数は0.358nmなので、1辺の長さは約1.24倍、体積にすると1.9倍近く大きくなっていることがわかります。

ただし、体積が1.9倍にしかなっていないにも関わらず、格子内に収まっている原子の量は2倍になっているので、充填率(格子体積に占める原子体積の割合)は面心立方格子の方が若干高く、その分少し窮屈な構造と言えます。

一方で、それぞれの結晶構造を面で見るとどうなるでしょうか。

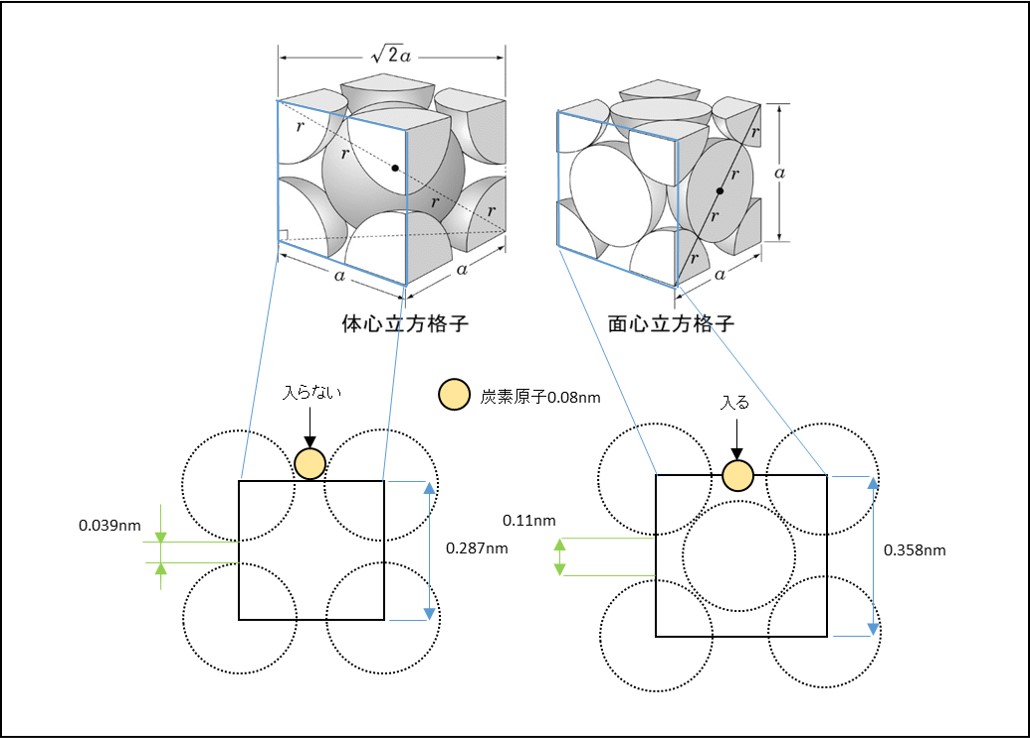

充填率は原子量の多い面心立方格子の方が高いのですが、原子間の隙間は実は格子定数の大きな面心立方格子の方が広いのです。鉄の原子間の隙間に入り込む形で固溶する代表的な元素として炭素がありますが、炭素の原子大きさはおよそ0.08nmであるため、面心立方格子の方が隙間に入りこみやすくなっています。

一般的にフェライト組織(体心立方格子)の炭素固溶限(溶け込むことができる限界量)は約0.022mass%であるのに対し、オーステナイト組織(面心立方格子)は約2.14mass%とおおよそ100倍の違いがあります。面心立方格子の方がより炭素を固溶しやい構造なのです。

これらをまとめると、面心立方格子は体心立方格子よりも充填密度が高いが、格子を構成する1辺の長さが長いため、原子間の隙間が大きく、より炭素を固溶しやすい結晶構造であるということが言えます。同じ元素でありながら結晶構造が変化するだけでこれだけの差が生じる鉄は不思議な元素であると言えます。

熱処理は結晶構造の変化を利用して行われる

熱処理は加熱温度や冷却方法により様々な種類が存在しますが、代表的なものに「焼入れ」、「焼ならし」、「焼なまし」があります。

それぞれの熱処理を簡単に説明すると下記になります。

| 焼入れ | 変態点以上の温度に加熱後急速に冷やす処理。材料を硬くするために行う。 |

| 焼ならし | 変態点以上の温度に加熱後比較的早めに冷やす処理。材料の組織を均一にするために行う。 |

| 焼なまし | 変態点以上の温度に加熱後ゆっくりと冷やす処理。材料を柔らかくするために行う。 |

*焼なましは目的により、変態点温度以下で処理されることもあります。

ここで言う変態点とは、フェライト組織がオーステナイト組織に変わる、つまり結晶構造が変化する温度点のことを言います。

なぜ加熱温度を変態点温度以上とするのか、それは先ほどまでに説明した結晶構造が変化することによる炭素の固溶能力の差を生かすため、というのが理由です。

圧延したままの鉄鋼材料は、組織が荒く、バラつきも多いため、必ずしも意図した材料の強度や靭性が担保されているとは言えません。それを改善し、綺麗な組織、もしくは意図した強度や靭性を得るために熱処理が行われます。きれいな組織にするためには、鉄鋼材料に含有された炭素などの元素を一度鉄元素の中にうまく溶け込ませる必要があります。溶け込ませることにより、全体的に均一に鉄の中に鉄以外の元素が固溶される形となります。これを冷却することで、圧延したままの材料と比べ、比較的きれいな組織を得ることができるのです。

冷却の速度によって得られる性質が異なる

先ほど述べたように、焼入れ、焼ならし、焼なましはそれぞれ冷却方法によって得られる特性が変わります。

*亜共析鋼(C量0.77%未満の材料)の場合

| 焼入れ | 急速に冷やすことで材料が硬くなる。マルテンサイト組織と呼ばれる組織が得られる |

| 焼ならし | 比較的早く冷やすことで、比較的硬い、細かな組織を得ることができる。このときの組織はフェライト組織とパーライト組織の混合組織となる。 |

| 焼なまし | ゆっくりと冷やすことで、材料が柔らかくなる。フェライト組織とパーライト組織の混合組織を得ることができる。 |

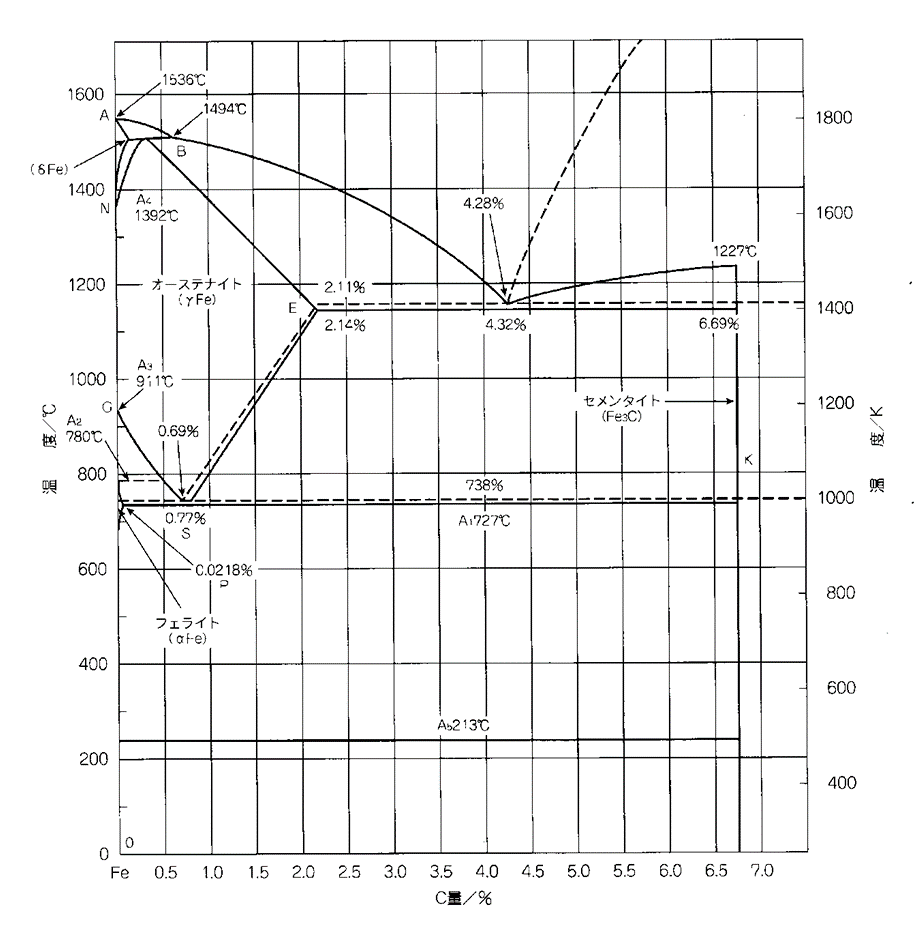

上記は平衡状態図(Fe-C系)と呼ばれる図です。簡単に言うと、特定の量の炭素が含有された鉄をある温度でずっと保持した状態のときどのような組織になるのかという図です。

例えば0.5%ほど炭素が含有された鉄であれば、常温ではフェライト+パーライトの組織となっているが、温度を上げ、800数十℃になると、オーステナイトの単層組織になるといった形です。

焼なましはゆっくりと冷やすことでフェライト+パーライト組織になると言いましたが、

これは上述した「ある温度で保持した」という状態に近いため、上図で示す通りの組織となります。言うなれば「元に戻った」イメージです。一方、焼ならしに関しては、比較的早く冷却すると言っても、フェライトとパーライトが得られるという点で焼なましと変わりはありません。しかしながら早く冷やすことにより組織の大きさが全くことなります。冷却速度の速い焼ならしで得られるパーライトは、通常のパーライトと比較して微細パーライトと呼ばれます。

微細であればあるほど、強度は強くなるため、同じフェライト+パーライトの組織でも焼なましよりも、焼ならしの方が強度は高いと言えるのです。

これに対し、焼入れで得られるマルテンサイト組織はこの平衡状態図には表されていない組織となります。平衡状態図はあくまでもある温度における平衡状態での組織を表した図なので、急激に冷却されると拡散(原子の移動)が追い付かず、通常とは別の変化が起こることになります。

ここで先ほどまでに述べた、体心立方格子と面心立方格子の違いを思い出していただきたいのですが、変態点以上にまで温度を上げ、面心立方格子(オーステナイト)とすると面心立方格子は原子間の隙間が大きいため、炭素がいっぱい固溶されるようになります。それを急激に冷却し原子の移動が追い付かないまま体心立方格子に戻るとどうなるか。

答えは炭素原子を含んだまま体心立方格子に戻ろうとするものの、格子の大きさからして炭素原子は通常「はまらない」ので、格子の大きさ自体が無理やり変化する形になります。

格子の大きさが変化するともはやきれいなサイコロ型の格子ではなく、特定の辺が伸びた形となり、また別の格子となります。この格子を体心正方格子と呼び、この格子をもった組織をマルテンサイト組織と呼びます。

このように無理やり狭い格子に原子を閉じ込めることによって出来上がったマルテンサイト組織は以下のような特徴を持ちます。

・結晶格子がひずむことにより、多くの転位(格子の欠陥)が導入される。

・多くの炭素が結晶格子内に固溶することで転位が動きにくくなる

・急速に冷却されることにより結晶粒が小さくなる

・炭素量にもよるが、冷却後にセメンタイトが析出する

材料を強化するための手法として転位強化、固溶強化、析出強化、結晶粒の微細化という4つの強化手法がありますが、マルテンサイト組織は結果としてすべての強化手法を盛り込んだ形になっています。よく「焼を入れると硬くなる」と言いますが、焼入れとは鉄の結晶構造の変化をうまく利用することで、材料を強化するためのあらゆる手法をすべて盛り込むことに成功した最強の材料強化加工法だと言えます。

このようにまったく同じ材料でも、熱処理の手法によりその性質は大きく変わります。

また冷却速度だけではなく、加熱温度や製品の大きさなどによっても、得られる性質が微妙に変化するため、熱処理を行う際は、製品がどのような材質、形状、大きさであるか、またどのような性質を得たいかということを鑑みて実行することが大切です。